1 minuto para entender: proceso de enfriamiento y pasos del método

El tratamiento térmico es un método común para cambiar las propiedades mecánicas de ciertos metales. Ser capaz de cambiar la dureza, tenacidad y resistencia de un metal manteniendo su composición química intacta y prácticamente sin cambios es una excelente manera de personalizar un metal según su entorno y sus necesidades laborales.

Hay muchas formas diferentes de tratar metales con calor, la más popular de las cuales es mediante un proceso llamadotemple.

¿Qué es apagar?

TempleEs un proceso de tratamiento térmico de metales. El enfriamiento se refiere al enfriamiento rápido de un metal para ajustar sus propiedades mecánicas a su estado original. Para realizar el proceso de enfriamiento, el metal se calienta a una temperatura superior a las condiciones normales, generalmente algo de temperatura por encima de su temperatura de recristalización pero por debajo de su temperatura de fusión. Para permitir que el calor"remojar"El material, el metal se puede mantener a esta temperatura durante un período de tiempo. Una vez que el metal se mantiene a la temperatura deseada, se enfría en el medio hasta que vuelve a la temperatura ambiente. El metal también se puede templar durante un período de tiempo más largo para que el enfriamiento del proceso de temple se distribuya por todo el espesor del material.

Proceso de enfriamiento:

En el proceso de templado del acero, se obtiene una velocidad de enfriamiento rápida poniendo en contacto la superficie caliente del objeto con algún material más frío, que puede ser gaseoso, líquido o sólido. Esta operación se denomina enfriamiento e incluye métodos de enfriamiento mediante inyección de aire, agua u otro líquido: inmersión en un líquido, como salmuera, agua, agente de enfriamiento polimérico, baño de sal y enfriamiento entre placas.

Proceso de enfriamiento

Sin embargo, la velocidad de enfriamiento (la velocidad de transferencia de calor desde el cuerpo de un medio de enfriamiento de metal caliente) depende del tamaño de la sección transversal del objeto, su temperatura, sus propiedades térmicas, las condiciones de su superficie, así como la naturaleza y el grado. de rugosidad de la película de óxido, la temperatura inicial del refrigerante, su punto de ebullición, el calor específico del refrigerante, el calor latente de evaporación, el calor específico del vapor, su conductividad térmica, etc. Su viscosidad y la velocidad a la que pasa a través del objeto. Antes de comenzar a considerar las propiedades refrescantes de los refrigerantes de uso común, es una buena idea investigar qué sucede cuando un objeto de acero calentado (digamos a 840 °C) se arroja a un baño frío estacionario. A lo largo del proceso de enfriamiento, la curva de enfriamiento no muestra una velocidad de enfriamiento constante, sino tres etapas:

Etapa A - Etapa de cubierta de vapor:

Después de comenzar el enfriamiento, debido a que el metal está a alta temperatura, el refrigerante de enfriamiento se evapora inmediatamente y una capa continua de vapor envuelve la superficie del objeto.

Ahora que ningún líquido está en contacto con la superficie del metal, el calor escapa muy lentamente de la superficie caliente por radiación y conducción a través de la capa de vapor de agua hasta la interfaz líquido-vapor. Debido a que la película de vapor es un mal conductor del calor, la velocidad de enfriamiento es relativamente lenta.

Etapa B - Etapa de contacto intermitente (etapa de ebullición líquida):

El calor se evapora rápidamente en esta etapa, como lo muestra la pronunciada pendiente de la curva de enfriamiento. Durante esta etapa, la cubierta de vapor se rompe intermitentemente, poniendo el refrigerante en contacto con la superficie caliente durante una fracción de segundo, pero es rápidamente empujada por la violenta acción de ebullición de las burbujas de vapor. Las burbujas son arrastradas por convección y el líquido vuelve a tocar el metal. El enfriamiento rápido de esta etapa hace descender rápidamente la superficie por debajo del punto de ebullición del medio de enfriamiento. Entonces la evaporación se detuvo. La segunda etapa corresponde al rango de temperatura de 100 ℃ ~ 500 ℃, en este rango de temperatura, el estado austenítico de transición del acero es el más rápido (borde de ataque de la curva ≈CCT). Por lo tanto, la velocidad de enfriamiento en esta etapa es muy importante para el temple del acero.

Etapa C - Etapa de contacto directo (etapa de enfriamiento líquido):

Esta fase comienza cuando la temperatura de la superficie del objeto se reduce hasta el punto de ebullición o por debajo del medio de enfriamiento. No se forma vapor. El enfriamiento se debe a la convección y conducción a través del líquido. Esta etapa tiene la velocidad de enfriamiento más baja.

Primero, la aleación se calienta a 30-50°C por encima de la temperatura crítica. No queremos permanecer mucho tiempo a esta temperatura porque puede provocar el crecimiento del grano. Si trabaja con aleaciones sensibles a la oxidación, es posible que necesite calentar la aleación al vacío. Algunos hornos se pueden calentar al vacío, pero un método más sencillo (a pequeña escala) consiste en encapsular la aleación en un tubo de cuarzo al que se le ha aspirado o se ha llenado con un gas inerte, como el argón. Las aleaciones necesitan enfriarse rápidamente. La forma principal de controlar la velocidad de enfriamiento es utilizar diferentes medios de enfriamiento. La salmuera suele ser el medio de enfriamiento práctico más rápido. El nitrógeno líquido es un medio de enfriamiento relativamente lento debido a su baja conductividad térmica y calor específico. Si la aleación se enfría demasiado rápido, puede agrietarse. Si se enfría demasiado lentamente, es posible que no obtenga mucha metaestabilidad. La mejor manera de determinar la tasa de enfriamiento óptima de un material es utilizar un diagrama de fases de transición de tiempo-temperatura (TTT). La mayoría de los metales en el proceso de enfriamiento se calientan entre 715 y 900ºC. Durante el proceso de calentamiento, es muy importante que el material se caliente a una temperatura constante. El calentamiento a temperatura constante da como resultado el logro de las propiedades deseadas del metal. Lo segundo que debes hacer después de calentar es mojarte, o podríamos decir remojar. Sumergir un material o una pieza de trabajo calentada en un medio como vacío o aire. La pieza de trabajo debe remojarse en sal o arena durante 6 minutos y la temperatura ambiente debe ser constante durante el remojo. Algunos de ustedes pueden pensar que remojar y enfriar son similares. Pero remojar y enfriar son procesos diferentes. Entonces, después del remojo, es hora de comenzar a enfriar. Durante el proceso de enfriamiento, la pieza de trabajo debe mantenerse en el líquido de enfriamiento. Utilice agua y aceite como medio de enfriamiento. El uso de agua como medio de enfriamiento tiene una desventaja, como que puede causar múltiples grietas en la superficie del metal o puede deformar la superficie del metal. Una cosa a tener en cuenta es que el aceite se enfría mucho más lentamente que el agua. El proceso de enfriamiento también se puede llevar a cabo en presencia de un gas inerte. En el proceso de enfriamiento se pueden utilizar gases inertes como nitrógeno, helio y argón. En este proceso de tratamiento térmico, el medio de enfriamiento juega un papel crucial. Si la velocidad de enfriamiento del medio de enfriamiento es menor que la velocidad deseada, entonces no obtendrá el rendimiento esperado del metal de salida. Si el medio de enfriamiento se enfría a un ritmo más rápido de lo requerido, aparecerán grietas en el metal de salida. Una vez finalizado el proceso de enfriamiento, Es posible que notes que el material que obtienes puede ser muy quebradizo o mucho más duro que el metal común. Esto se debe a la gran presencia de martensita en un material determinado. Por lo tanto, es necesario templar dichos metales. El templado reduce la dureza innecesaria. Para templar, se debe calentar el metal por debajo de su temperatura crítica, y luego, este metal debe enfriarse en aire natural o en el ambiente.

Los medios de enfriamiento comunes son:

Agua:

El agua es probablemente el medio de enfriamiento más antiguo y popular, que cumple con los requisitos de bajo costo, disponibilidad universal, fácil operación y seguridad. A medida que aumenta la temperatura, las características de enfriamiento cambian más que el aceite, especialmente cuando la temperatura aumenta por encima de 60 ° C, la capacidad de enfriamiento disminuye rápidamente debido al aumento de la etapa de la capa de vapor. El mejor poder de enfriamiento es cuando el agua está entre 20-40 ° C. La capacidad de enfriamiento del agua está entre la del agua salada y la del aceite. Aunque el agua proporciona una alta capacidad de enfriamiento cerca de la punta de la curva para evitar la conversión en perlita o bainita, la mayor desventaja del agua, como se muestra en la Tabla 6.11, es la alta velocidad de enfriamiento en el rango de temperatura donde se forma la martensita. En esta etapa, el acero está sujeto a tensiones tanto estructurales como térmicas,

2. Agua salada:

Aproximadamente el 10% (en peso) de cloruro de sodio en solución acuosa se usa ampliamente en la industria y se llama salmuera. Proporcionan una velocidad de enfriamiento entre agua y una solución de NaOH al 10%. Son corrosivos para los electrodomésticos pero, al igual que las soluciones corrosivas, no son perjudiciales para los trabajadores. La explicación de la mayor eficiencia de la salmuera, la solución de sosa cáustica o la solución acuosa es que en la salmuera o la solución de sosa cáustica, el calentamiento de la solución en la superficie del acero caliente provoca la cristalización de cloruro de sodio/hidróxido de sodio en la superficie del acero. acero caliente. Esta capa de cristales sólidos se destruye con violencia explosiva menor y arroja una nube de cristales.

3. Hidróxido de sodio:

Generalmente se añade al agua un 10% (en peso) de hidróxido de sodio. Estas soluciones extraen rápidamente calor del acero en el momento en que se sumerge en el refrigerante y no muestran la relativa"inactivo"Estado de la etapa inicial (etapa a) del agua. Por lo tanto, esto es útil cuando la velocidad de enfriamiento requerida excede la de un baño de agua.

4. Petróleo:

Los aceites, como grupo, tienen una velocidad de enfriamiento entre 40°C de agua y 90°C de agua. Durante el enfriamiento del aceite, se pueden realizar cambios considerables utilizando aceites animales, vegetales o minerales, o una mezcla de dos o más tipos de aceites. La presión de vapor del aceite es particularmente importante porque determina el espesor de la película de vapor de aceite producida sobre la superficie del acero caliente, lo que limita la velocidad de eliminación de calor. Sin embargo, los aceites comúnmente utilizados tienen un punto de ebullición muy alto. El aceite tiene una capacidad de enfriamiento mucho menor que el agua o el agua salada (velocidad máxima de enfriamiento a aproximadamente 600 °C) y es relativamente lento en el rango de formación de martensita, lo que minimiza el peligro de formación de grietas. La potencia de enfriamiento cerca del frente de la curva CCT del acero se puede aumentar agitando vigorosamente el baño fundido o parte del baño fundido.

5. Emulsiones (agua y aceite):

El rápido enfriamiento del agua (cerca de la parte superior de la curva CCT) y el lento enfriamiento del petróleo en una etapa posterior (en el rango de temperatura Ms-Mf) llevaron al desarrollo de mezclas de emulsión-agua y"Agua soluble"Aceites en diferentes proporciones. Las emulsiones con 90% de aceite y 10% de agua tienen una velocidad de enfriamiento más baja que el aceite. Una emulsión compuesta por un 90% de agua y un 10% de aceite también es inferior al aceite porque se enfría más rápido que el aceite cuando se forma martensita a unos 300 °C, lo que aumenta el peligro de deformación y agrietamiento.

6. Medios poliméricos:

Estos son nuevos participantes en el campo de los refrigerantes, acercándose a las características de un medio de enfriamiento ideal (6.3), que se enfría rápidamente a temperaturas Ms y luego bastante lentamente a medida que se forma martensita. Estos extintores sintéticos son productos químicos orgánicos de alto peso molecular, generalmente basados en polialquilglicol o alcohol polivinílico, pero normalmente el primero se usa más comúnmente como agente extintor. Se trata de materiales solubles en agua, por lo que cambiando la concentración de aditivos orgánicos se pueden obtener agentes extintores con velocidades de enfriamiento muy diferentes. Cuando la cantidad de agente de enfriamiento agregado es del 5%, a 60 ° C, la dureza superficial del agente de enfriamiento es similar a la del agua y el riesgo de agrietamiento es mínimo, mientras se templa el acero no aleado. El agente de enfriamiento con un 15% de aditivo tiene las mismas propiedades refrescantes que el aceite sin riesgo de incendio.

7. Baño de sal:

Para acero con una sección transversal pequeña y buena templabilidad, el baño de sal es el medio de enfriamiento ideal. La Tabla 6.12 proporciona la composición de algunas sales y los rangos de temperatura aplicables para cada mezcla. El tiempo de permanencia recomendado en el baño de sal es de 2 a 4 minutos/cm de espesor de sección, y el tiempo de permanencia es más corto para secciones más livianas. Un baño como 100% NaNO3 requiere 400-600°C. La capacidad de enfriamiento es alta hasta aproximadamente 400 °C y luego disminuye a medida que la temperatura del acero continúa bajando. Por tanto, cuanto menor sea la temperatura del baño, mayor será la agitación y mejor será la capacidad de enfriamiento. Si se contamina, se reducirá la eficiencia de enfriamiento del baño. El tanque de agitación permite que las impurezas se suspendan y se adhieran a las piezas enfriadas, reduciendo la transferencia de calor. Sumando 0,3-0.

8. Aire:

Si el acero tiene una alta templabilidad, también se puede utilizar aire comprimido o aire estacionario, es decir, acero de alta aleación como el acero endurecido al aire; O sección ligera de acero de baja aleación. Como el aire se enfría más lenta y uniformemente, el peligro de deformación es insignificante. La superficie del acero siempre se oxida durante el enfriamiento.

9. Gasolina:

En los gases, el hidrógeno y el helio son más eficientes para enfriar, pero el nitrógeno se usa comúnmente en acero para trabajo en caliente y acero rápido debido a la posibilidad de explosiones cuando el uso del hidrógeno y el helio es costoso. El enfriamiento con gas puede hacer que las piezas de sección gruesa con formas complejas y diferentes espesores de sección se enfríen de manera más uniforme, para obtener propiedades mecánicas más uniformes. El riesgo de rotura o deformación es mínimo. El rápido flujo de aire está directamente en contacto con el acero austenitizante en la cámara de gas, que disipa rápidamente el calor.

10. Capa de flujo:

Consiste en partículas de alúmina en un tanque de destilación, que se fluidizan mediante una corriente continua de aire soplada desde el fondo del tanque. Estas partículas se mueven como un fluido. El uso de nitrógeno produce una atmósfera inerte. Se utiliza principalmente para templar acero de alta aleación, acero para trabajar en frío, acero para trabajar en caliente, acero de alta velocidad, acero endurecido al aire, etc. El enfriamiento en lecho fluidizado es más lento que el agua o el aceite, un 10% más lento que el enfriamiento con sales fundidas, pero significativamente más rápido que el aire. Los lechos fluidizados pueden funcionar a cualquier temperatura baja. No quedan residuos en las piezas y no se requiere posprocesamiento. Sin riesgos de humo ni contaminación.

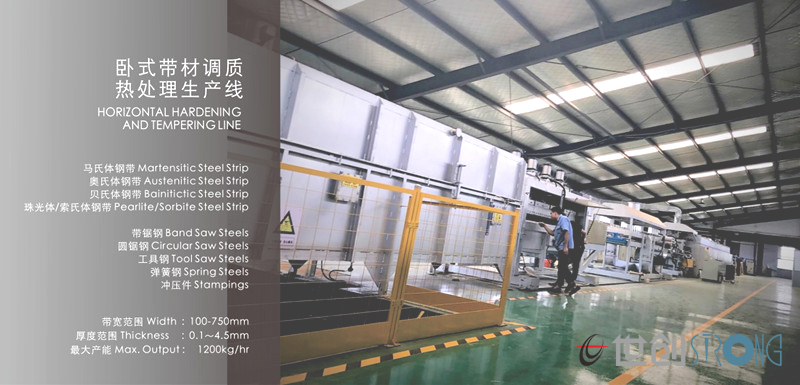

Strong Metal fue el primer fabricante chino de continuolíneas de templado y revenidopara endurecer tiras de acero con alto contenido de carbono;

El lanzamiento de esta línea de producción indica que China ha roto las barreras técnicas y el monopolio de décadas debido a las empresas europeas y estadounidenses en el campo de la tecnología de producción de materiales. Las empresas chinas ya no tienen que soportar la situación de las importaciones de alto precio a largo plazo con tiras endurecedoras.

Característica: Línea de producción de endurecimiento y revenidodel horno de cinta de malla es adecuado para la producción en masa de diversas piezas de trabajo pequeñas, como cementación, carbonitruración, enfriamiento, enfriamiento con aceite, enfriamiento con agua y otros procesos de tratamiento térmico, procesamiento de tornillos, tuercas, estampado de piezas, etc.

Diseñe diferentes soluciones de tratamiento térmico según sus diferentes piezas de trabajo.

Personalizado según el producto.

Modelo: SW-810-9F

Rendimiento: temperatura 950 ℃; Material: carcasa: acero con bajo contenido de carbono

Proceso: (1) cementación, carbonitruración (2) enfriamiento en atmósfera controlada, enfriamiento isotérmico (3) enfriamiento con aceite, enfriamiento con agua

Ventaja: control por ordenador